以实验管理串联市场趋势与全链路研发,一半科技PLM推动化工产品开发从“被动试错”转向“主动创新”

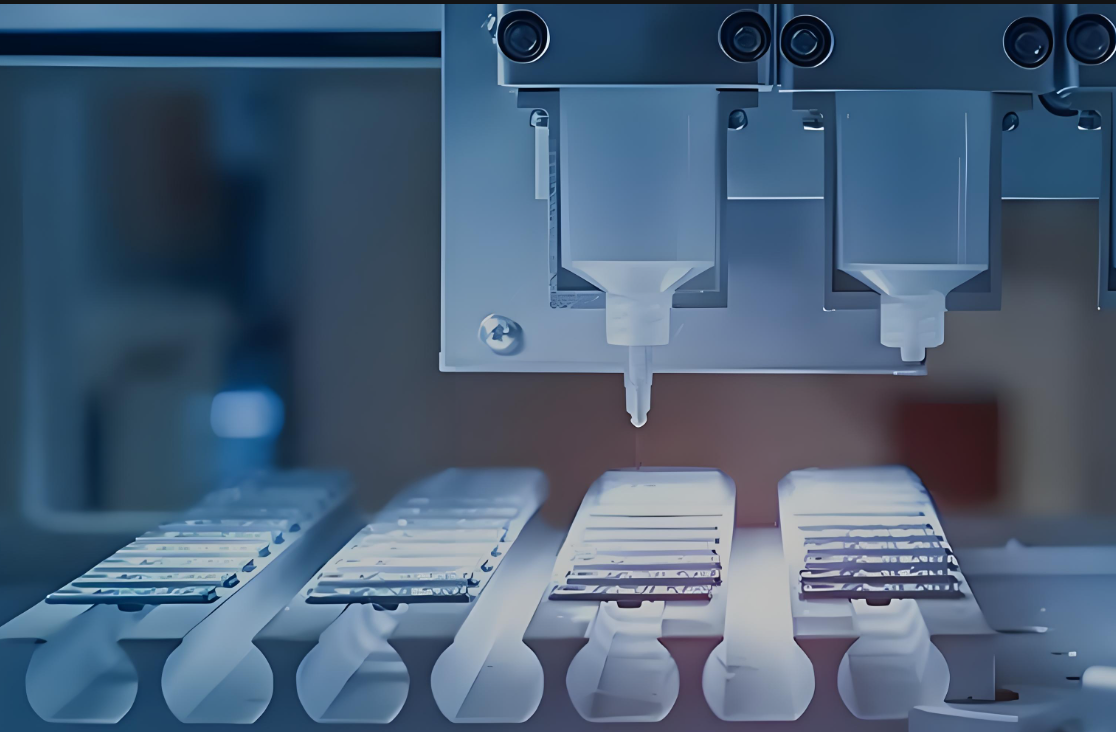

化工行业的产品开发始终面临 “三重矛盾”:绿色化、高性能化的市场趋势与传统研发模式脱节,涂料、高分子、精细化工等多细分场景研发难统筹,管理试错成本高、工艺与生产衔接断层。单纯的 PLM 工具或趋势分析软件,无法破解 “趋势难落地、研发效率低、合规风险高” 的核心痛点。一半科技 PLM 以 “化工行业原生架构” 为基础,将市场趋势洞察深度融入实验、工艺全链路,成为化工企业产品开发的关键赋能工具。

一、化工产品开发的核心痛点:为何需要 “PLM + 趋势洞察” 协同?

化工行业的研发特性与快消、零售差异显著,其痛点集中在 “趋势响应慢、多场景研发乱、研产衔接差”:

趋势捕捉滞后于市场需求:化工产品虽开发周期长,但绿色化工、高性能材料的市场需求与政策导向变化快,传统依赖人工分析行业报告的模式,易导致 “研发出的产品不符合市场趋势”;

这些痛点的本质,是 “市场趋势、研发数据、生产需求” 三者割裂。一半科技 PLM 的价值,正是将市场趋势洞察嵌入化工研发全流程,让产品开发从 “凭经验试错” 变为 “靠数据驱动”。

二、一半科技 PLM 的赋能路径:化工研发全链路的趋势落地与效率提升

一半科技 PLM 并非 “通用 PLM + 趋势模块的简单叠加”,而是针对化工行业 “配方为核、合规为纲、工艺为脉” 的特性,打造三大核心能力:

1. 市场趋势原生嵌入:让化工研发 “从源头契合需求”

化工研发的 “慢周期” 更需提前踩准趋势,一半科技 PLM 通过 “趋势 - 研发数据联动”,实现趋势与化工研发的无缝衔接:

多维度趋势自动整合与转化:系统对接行业数据库、政策平台、下游需求端,自动抓取高性能、功能化 等趋势,并转化为 “可落地的研发目标”;

趋势与化工研发周期匹配:针对化工产品的开发周期,系统输出趋势预测,为研发预留充足时间;

趋势与合规前置校验:捕捉趋势的同时,系统同步校验 “趋势需求是否符合合规标准”,并关联合规检测流程,避免研发出 “符合趋势却不合规” 的产品。

2. 多细分场景研发矩阵管理:让化工复杂研发 “有序可控”

化工多品类并行开发的混乱,源于 “缺乏细分场景的研发逻辑与资源协同”。一半科技 PLM 通过 “品类化架构 + 资源复用”,解决化工研发统筹难题:

跨场景配方与工艺资源复用:系统自动识别不同化工场景的 “共性研发模块”,研发新品时可直接复用;

多项目进度可视化管控:通过 “研发仪表盘” 实时展示所有化工项目的节点状态,如船舶防腐漆 - 已完成盐雾测试、待中试工艺确认”“新能源电池用胶粘剂 - 已完成配方设计、待原料采购”等等,且每个节点关联 “负责人、截止时间、风险预警”。管理者可快速协调资源,避免某款为风电行业定制的耐候涂料因研发滞后错过客户交付期。

3. 实验 - 工艺 - 生产协同:让化工研发成果 “精准落地”

化工产品的量产成功率,取决于 “配方与原料批次的适配性、工艺参数的精准传递”。一半科技 PLM 通过 “全链路数据联动”,解决化工研产衔接断层:

配方与原料批次特性动态关联:系统对接化工原料采购与仓储模块,实时同步 “原料批次纯度、杂质含量、理化特性”;

工艺参数自动适配与传递:研发确定配方后,系统基于 “原料特性 + 产品性能要求” 自动生成适配的工艺参数,并直接同步至生产系统。生产人员无需手动换算参数,且系统会实时反馈 “实际生产参数与研发标准的偏差”,研发人员可基于偏差优化工艺;

中试反馈快速迭代配方:针对化工“小试 - 中试 - 量产” 的递进式开发,系统支持中试数据实时回传至研发模块,避免量产时出现批量质量问题。

三、与传统方案的差异:更懂化工行业的 “趋势 - 研发 - 生产” 协同逻辑

一半科技 PLM 从设计之初聚焦国内化工行业:趋势洞察与 PLM 原生融合,数据无需人工传递;内置化工专属数据库,无需二次开发即可适配细分场景;国内法规及时更新完成系统迭代。

四、结语:一半科技 PLM—— 化工产品开发的 “趋势落地与效率引擎”

对化工企业而言,PLM 系统的价值不再是 “单纯管理配方与实验数据”,而是 “能将绿色化、高性能化的市场趋势,转化为可量产、合规、有竞争力的产品”。一半科技 PLM 的核心优势,在于跳出 “PLM 是研发工具、趋势是市场工具” 的割裂认知,用 “趋势捕捉 - 多场景研发 - 研产协同” 的全链路赋能,让化工产品开发从 “被动响应需求” 变为 “主动引领市场”。这种贴合化工行业逻辑的解决方案,正是其成为化工企业研发升级首选的关键,也是助力化工行业从 “高耗能、高污染” 向 “绿色化、高端化” 转型的核心动力。

产品生命周期

产品生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

检测分析管理

检测分析管理

行业解决方案

行业解决方案