化工材料PLM-一半科技PLM在材料企业研发管理中的战略意义

化工材料PLM-一半科技PLM在材料企业研发管理中的战略意义-随着科技日新月异的发展和市场竞争日益加剧,材料企业如何实现产品全过程的高效管理,已成为决定竞争力的关键因素。

产品应用

随着科技日新月异的发展和市场竞争日益加剧,材料企业如何实现产品全过程的高效管理,已成为决定竞争力的关键因素。现代材料企业纷纷引入产品全生命周期管理(PLM)系统,这一强大的集成化平台不仅革新了传统的产品研发与管理方式,更是驱动材料企业向数字化、智能化转型的重要引擎。

一、全方位数据整合与协同创新

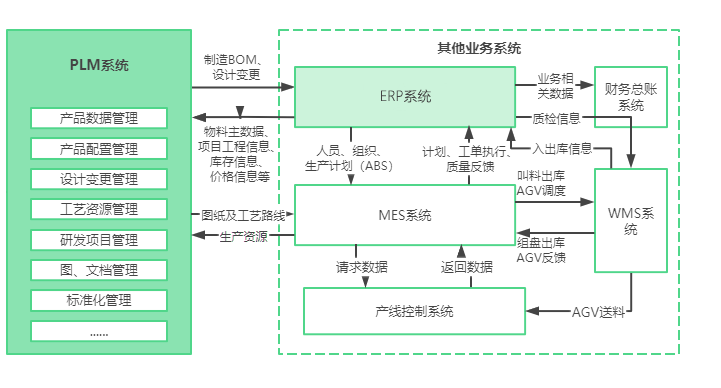

PLM系统的核心价值在于对产品从设计、工艺、生产至回收的全链条数据进行全面而深入的整合。通过构建完善的企业级BOM体系,它将原本孤立的设计图纸、工艺规程、生产计划和质量管理数据统一纳入一个协同管理环境,使得跨部门、跨阶段的信息流得以顺畅流动。同时,该系统还无缝集成各类高级设计、仿真与优化工具,极大提升了材料企业研发团队的创新能力与效率,助力材料企业打造具有市场竞争力的差异化、高附加值产品。

二、个性化与系列化产品战略实施

面对日趋复杂的市场需求,PLM系统以其独特的信息组织架构,帮助企业轻松应对个性化定制与产品系列化管理的双重挑战。通过精细化的物料清单(BOM)多视图管理和严格的产品配置规则,材料企业在满足多样化需求的同时,也能有效掌控产品及其零部件版本的变化。借助PLM系统的云端技术和协同功能,企业可以快速响应市场动态,灵活调整产品设计方案,从而真正实现大规模定制生产的高效运作。

三、构建协同创新生态系统,深化跨组织协作

PLM系统进一步拓宽企业协同创新的空间边界。它打破了地理与组织的壁垒,让供应商、合作伙伴甚至终端消费者都能直接参与产品开发的各个环节。实时共享的文档、信息和工作流程,大大缩短了新产品上市时间,也提高了整个产业链的创新效率。

四、智能变更管理与全局优化

在PLM系统中,变更管理不再是一项繁琐的任务,而是转化为一种系统化、流程化的业务活动。系统能对任何可能影响产品生命周期的变更进行精确追踪、影响评估,并确保所有变更在经过审批后,能够迅速、准确地传达给相关部门和系统,如ERP、MES等,从而保证产品生命周期内数据的一致性与准确性。

五、模型驱动,促进数字化转型升级

PLM系统围绕产品模型和过程模型展开,将材料企业的各项资源和活动紧密相连。这种模型驱动的方式不仅促进了内部各部门之间的协同设计与制造,还为后续的技术创新、定制化生产和可持续发展提供了坚实的数字化基础。

六、物联数据分析,提升产品性能与用户体验

PLM系统融合物联网技术,实时捕获并分析产品运行数据,通过大数据挖掘实现产品性能的实时监控与预测性维护。通过对历史数据的深度解读,系统帮助企业发掘产品设计潜在的优化点,持续迭代升级,以卓越的品质和性能赢得客户满意。

七、结构化需求管理,直达客户需求核心

PLM系统建立起一套完整的结构化需求管理体系,贯穿产品全生命周期的各个阶段。它将客户的需求细化、量化,通过系统有效地链接设计、制造与服务,确保产品开发始终紧跟市场需求步伐,且具备高度的敏捷性和适应性。

八、贯彻“系统工程”理念,实现研发效能最大化

在PLM系统的支撑下,材料企业运用“系统工程”思想,将跨部门、跨领域的模型系统数据集中管理,强化设计综合与验证过程的一体化。如此,PLM系统便成为了多方协同的中枢,有力推动了企业研发体系的集成化与高效化。

九、配方管理扩展,助力流程行业精细化运营

PLM系统还不断拓展其应用场景,在流程行业中,特别是在食品、生物医药和纺织等领域,实现了对产品配方和生产工艺的精细管理,进一步彰显出其在非离散制造业中的巨大潜力。

十、工艺管理优化,提升智能制造水平

通过PLM系统,材料企业构建起结构化工艺管理平台,实现设计与工艺的一体化、仿真技术的应用以及数据的高度集成。这不仅大幅提高了工艺设计的效率,而且增强了知识资产的重复利用率,为智能制造打下了坚实的基础。

综上所述,PLM系统作为材料企业产品全生命周期管理的强大助手,正在深刻改变着企业的研发与管理格局,驱动企业在新时代的竞争浪潮中抢占先机,实现可持续的创新发展。

产品生命周期

产品生命周期

项目管理系统

项目管理系统

配方管理系统

配方管理系统

实验管理系统

实验管理系统

检测分析管理

检测分析管理

行业解决方案

行业解决方案